搬運機器人作為現代工業自動化的重要組成部分,其搬運過程融合了機械設計、傳感器技術、路徑規劃以及智能控制等多領域技術。以下將從工作流程、核心技術及典型應用場景三個維度,系統介紹搬運機器人的運作機制。

一、搬運機器人搬運流程的標準化分解

1. 目標識別與定位

搬運機器人首先通過視覺系統(如2D/3D攝像頭)或射頻識別(RFID)技術獲取目標物體的信息。例如,在倉儲場景中,機器人通過掃描貨物上的條形碼或二維碼確認物品屬性,同時利用激光雷達(LiDAR)或深度攝像頭計算物體在三維空間中的準確坐標。部分機型還配備力覺傳感器,用于檢測抓取時的壓力反饋,避免損壞易碎品。

2. 路徑規劃與避障

基于同步定位與地圖構建算法,機器人實時生成動態路徑。以汽車制造廠的AGV(自動導引車)為例,其通過地面磁條或二維碼導航,結合紅外傳感器檢測突發障礙物(如掉落零件或人員闖入),能在0.1秒內重新規劃路線。

3. 抓取與搬運執行

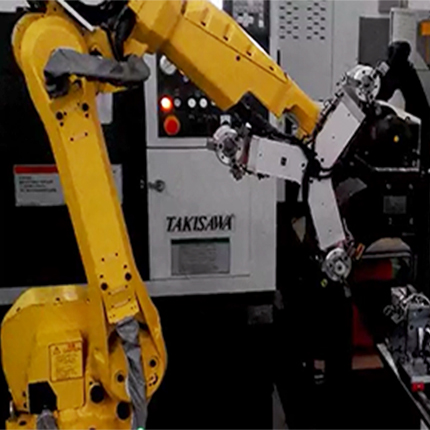

機械臂根據物體形狀選擇末端執行器:真空吸盤適用于平整箱體,柔性夾爪可抓取不規則零件(如發動機曲軸)。某鋰電池生產線案例顯示,六軸機器人配合力控夾爪能以±0.05mm的精度搬運電芯,速度達120次/分鐘。搬運過程中,慣性測量單元(IMU)持續監測振動,確保穩定性。

4. 放置與反饋

到達目標位置后,機器人通過視覺輔助進行微調,確保物品準確放置。例如,物流分揀的DELTA機器人可將包裹放入傳送帶確定格口,誤差小于2mm。系統同步更新庫存數據,形成閉環管理。

二、搬運機器人核心技術支撐體系

1. 多傳感器融合

現代搬運機器人集成視覺、力覺、觸覺等多模態傳感器。搬運系統采用毫米波雷達穿透油污環境檢測托盤位置,解決了傳統攝像頭在惡劣工況下的失效問題。

2. 邊緣計算與5G協同

5G網絡將機器人運算任務分流至邊緣服務器,使200kg重載機器人的響應延遲從50ms降至8ms,滿足實時性要求。

3. 數字孿生預演

通過虛擬仿真提前驗證搬運流程,將實際部署時的調試時間縮短。數字孿生體還能預測機械部件磨損,提前觸發維護警報。從單一機械臂到智能化集群,搬運機器人正突破物理限制與場景邊界。隨著人機交互技術的深化,未來可能出現能理解自然語言指令的通用型搬運系統,進一步重塑生產物流范式。這一演進不僅依賴技術創新,更需要行業標準與安全規范的同步完善。

以上就是對搬運機器人搬運過程的介紹,搬運機器人作為現代工業自動化的重要組成部分,正在深刻改變傳統生產模式和物流體系。這類智能設備通過機械臂、傳送帶、AGV(自動導引車)等不同形態,實現了物料搬運的無人化、準確化和有效化。

喜歡此文章的人還喜歡:搬運機器人多少錢一臺?